کابل فشار قوی و انواع آن

کابل فشار قوی چیست؟

کابل های فشار قوی دارای رنج ولتاژ ۶۳ کیلو ولت الی ۱۳۲ کیلو ولت می باشند و در انواع مس و آلومینیوم تولید می گردند. همچنین ولتاژ کابل های فوق فشار قوی در رنج ۲۳۰ کیلو ولت الی ۵۰۰ کیلو ولت و در ایران در دو سطح ۲۳۰ کیلو ولت و ۴۰۰ کیلو ولت در خطوط انتقال است.

با گذشت چندین دهه از توسعه خطوط انتقال برق فشار قوی و همچنین خطوط انتقال فوق فشار قوی، امروزه استفاده از کابل های فشار قوی زیر زمینی در مناطق پر جمعیت شهری توجیه پذیر است. کابل های فشار قوی در انواع مختلف تولید می شوند که در ادامه به طور کامل مورد بررسی قرار خواهند گرفت. پس همراه پورتال جامع مهندسین ایران باشید.

انواع کابل فشار قوی

در ادامه به معرفی انواع کابل فشار قوی می پردازیم.

کابل فشار قوی روغنی

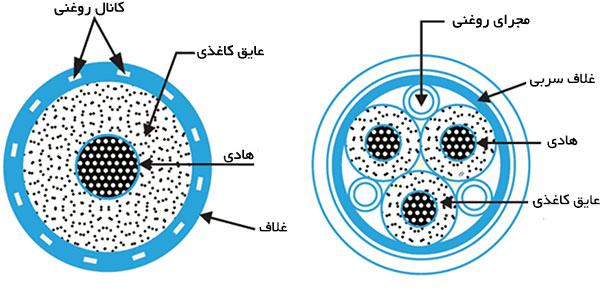

در کابل های روغنی با فشار کم از عایق کاغذی آغشته به روغن رقیق و در کابل های قدرت روغنی فشار بالا از عایق کاغذی آغشته به روغن غلیظ استفاده می گردد که در زمان افزایش حرارت کابل، روغن اضافی از طریق مجرای طولی کابل وارد ظرف انبساطی که در انتهای کابل قرار دارد می شود. مکانیزیم ورود و خروج روغن از طریق بالشتک های هوایی درون ظرف انبساط کنترل می شود به این صورت که با افزایش فشار، دریچه فشار سنج باز شده و روغن به داخل منبع انبساط جریان می یابد و با ورود روغن به داخل ظرف، بالشتک ها جمع شده و باعث بالا رفتن فشار روغن در داخل ظرف انبساط می شود و پس از خنک شدن کابل و کاهش فشار داخل کابل به علت آنکه روغن داخل ظرف نسبت به داخل کابل دارای فشار بیشتری می باشد به داخل کابل جریان می یابد. رفت و آمد دائمی روغن در اثر افزایش و کاهش دمای کابل مانع از به وجود آمدن فضای خالی در داخل کابل می شود.

در واقع در کابل های روغنی مجاری روغن در هسته ها یا مجاور آن ها قرار می گیرند و روغن تحت فشار در این مجاری گردش می یابد با اتصال کانال های روغن به مخازنی که در فواصل مناسب در طول مسیر کابل قرار می گیرند فشار روغن در کابل حفظ می شود. تعداد ظرف انبساط روغن در این نوع از کابل ها به عواملی همچون سطح مقطع کانال روغنی، طول کابل و همچنین درجه غلظت روغن بستگی دارد ولی به طور معمول برای هر ۲۰۰۰ متر کابل روغنی یک ظرف انبساط در نظر گرفته می شود، و همچنین برای آنکه فشار روغن داخل کابل در تمامی طول کابل ثابت بماند از مفصل یا موف های مخصوص فشار شکن بهره گرفته می شود.

فشار روغن، عایق کاغذی را فشرده می کند و احتمال تشکیل حفره را کاملاً از بین می برد. به دلیل از بین رفتن فضا های خالی، مقاومت دی الکتریک عایق کابل بسیار بالا می رود، در واقع یکی از مزایای اصلی کابل های روغنی، استقامت الکتریکی بالا می باشد. از آن جا که مخازن روغن در طول این کابل ها مورد نیاز است، طول این کابل ها محدود می شود. نشت روغن یکی دیگر از مشکلات جدی مرتبط با این کابل ها است. از واحدهای سیگنالینگ اتوماتیک برای نشان دادن افت فشار در هر هسته کابل استفاده می شود. به این ترتیب سیستم بسیار پیچیده می شود و نیاز به هزینه اولیه بالایی دارد.

استفاده از کابل های کاغذی روغنی مشکلات زیادی به همراه داشته است، از این رو با بهره گیری از مواد پلیمری به ویژه XLPE، بسیاری از این مشکلات برطرف گردیده است، به گونه ای که ادامه استفاده از کابل های روغنی فشار قوی دیگر توجیه پذیر نیست.

کابل های فشار قوی گازی

خطوط فشار قوی زیر زمینی مدت زمان زیادی است که مورد استفاده هستند و تکنولوژی های بسیاری برای توسعه آن ها مورد استفاده قرار گرفته است. استفاده از خطوط انتقال گازی هنگامی که انتقال ولتاژ و جریان بسیار بالا لازم است و امکان استفاده از خطوط انتقال هوایی وجود ندارد، قابلیت توجیه داشته و دارای مزایای محیطی و عملیاتی زیادی میباشد.

در مکان هایی که محدودیت مکانی وجود ندارد هنوز خطوط انتقال هوایی فشار قوی اولین گزینه میباشند ولی در محیط های شهری به علت محدودیت مکانی و عدم امکان قرارگیری خطوط انتقال فشار قوی در سطح زمین، خطوط زیر زمینی جزء گزینههای مناسب میباشند.

کابل های روغنی تا سطح ولتاژ ۳۰۰ کیلو ولت و کابل های XLPE تا سطح ولتاژ ۵۰۰ کیلو ولت کاربرد دارند. معمولاً این خطوط مستقیم در زمین دفن میشوند و تخریب آنها در اثر خطای داخلی، پیری کابل و یا تخریب بر اثر اصابت در هنگام حفاری وجود دارد. در هنگام ترمیم نیز به مفصل بندی نیاز دارد و خود مفصل در دراز مدت باعث نقصان بیشتری می شود. همچنین تعمیرات خطوط انتقال کابلی در مدت زمان طولانی تری انجام می شود به طوری که زمان تعمیرات یک کابل زمینی ۲۵ برابر خطوط انتقال هوایی مشابه است. همچنین هزینههای تعمیر و نگهداری خطوط کابلی نیز بسیار بالا می باشد.خطوط انتقال گازی دارای این مشکلات نیستند و به لایه های عایق فیزیکی نیازی ندارند و این خطوط امروزه در فشار قوی و متوسط در حال فراگیر شدن هستند.

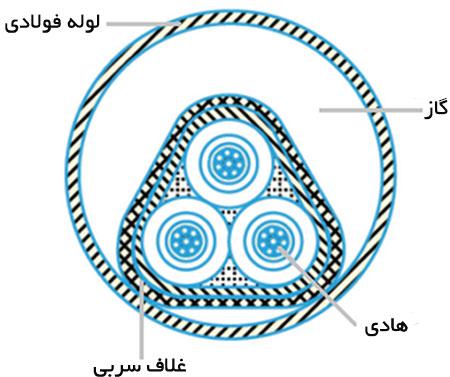

در این کابل ها از گاز بی اثر مانند نیتروژن در فشار بالا برای ایجاد فشار در کابل استفاده می شود. فشار گاز حدود ۱۲ تا ۱۵ اتمسفر است. به دلیل چنین فشار زیادی، فشرده سازی شعاعی عایق صورت می گیرد و احتمال یونیزاسیون را از بین می برد. ساختار کابلی که در شکل زیر نشان داده شده است به صورت مثلثی است و در یک لوله فولادی نصب شده و لوله با گاز پر می شود.

ولتاژ مورد نیاز برای تنظیم یونیزاسیون در داخل کابل با افزایش فشار، افزایش می یابد. بنابراین اگر کابل معمولی، تحت فشار کافی قرار داشته باشد، می توان یونیزاسیون را از بین برد. فشار گاز باعث ایجاد فشرده سازی شعاعی و بسته شدن حفره هایی می شود که ممکن است بین لایه های عایق کاغذ ایجاد شده باشند، این اصل اساسی کابل های گازی می باشد.

ضخامت غلاف سربی کابل گازی ۷۵ درصد کابل رایج است. مقطع مثلثی باعث کاهش وزن و همچنین مقاومت حرارتی کم می شود اما دلیل اصلی شکل مثلثی این است که غلاف سربی به عنوان غشایی تحت فشار عمل می کند. غلاف توسط یک نوار فلزی نازک محافظت می شود و کابل در یک لوله فولادی گاز قرار می گیرد.

چنین کابل هایی می توانند جریان بیشتری را حمل کنند و در ولتاژهای بالاتر از یک کابل معمولی کار می کنند. علاوه بر این، هزینه نگهداری آن ها ناچیز است و گاز نیتروژن به خاموش کردن شعله کمک می کند. با این حال، هزینه کلی کابل گازی بسیار زیاد است. مهم ترین مزیت این خطوط پیچیدگی کمتر عایق بندی و اتصالات آنها میباشد.

کابل های گازی در انواع معمولی و کپسولی تولید می گردند. ساختار کابل گازی با فشار داخلی و غلاف آلومینیومی شبیه کابل روغنی می باشد به این صورت که عایق کاغذی با مواد روغنی غلیظ آغشته شده و روی آن یک غلاف آلومینیومی کشیده می شود و پس از مونتاژ، فضای بین غلاف و رشته سیم ها با گاز پر می شود، این ساختار در جایی که اختلاف سطح زیاد باشد کاربرد دارد و به صورت یک رشته و چند رشته در ولتاژهای مختلف ساخته می شود.

در تولید کابل گازی با فشار داخلی و لوله فولادی، عایق کاغذی به مواد روغنی آغشته می شود و آخرین لایه عایق کاغذی به وسیله کاغذ متالیزه و نوار نازک مسی پیچیده می شود. بعد از عایق نمودن سه رشته کابل، رشته ها به یکدیگر تابیده شده و بعد با زره فولادی نازک و باریک پوشانده می شوند و سپس در داخل لوله فولادی قرار گرفته و در خاتمه لوله فولادی با گاز پر می شود. در کابل گازی با فشار خارجی و لوله فولادی نیز عایق کاغذی به مواد روغنی بسیار غلیظ آغشته می شود و بعد روی آن را با پلی اتیلن یا سرب می پوشانند و بعد سه رشته سیم عایق شده را به هم تابیده و فضای داخلی آن ها را با مواد پر کننده، پر می نمایند و سرانجام توسط یک زره فولادی حفاظت می نمایند.

سپس آن را داخل یک لوله فولادی قرار می دهند و در خاتمه پس از مونتاژ فضای داخل لوله فولادی را توسط گاز با فشار زیاد پر می نمایند. همچنین در کابل کپسولی با گاز SF6 نیز هادی توسط مقره هایی از بدنه کپسولی کابل عایق شده و در وسط کپسول نگه داشته شده است. فشار گاز داخل کابل توسط فشار سنج کنترل می شود تا با کاهش فشار گاز، ابتدا آلارم و سپس کابل را از مدار خارج کند. از این کابل در انتقال جریان و قدرت بالا از ژنراتور تا ترانسفورماتور در نیروگاه استفاده می شود.

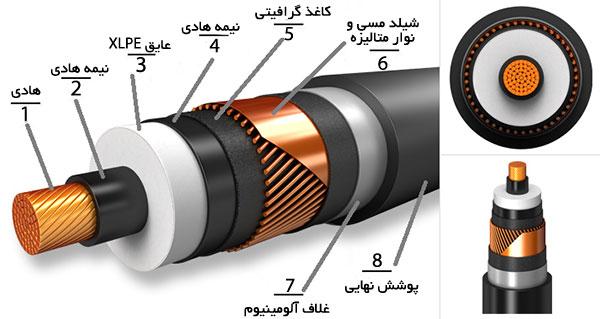

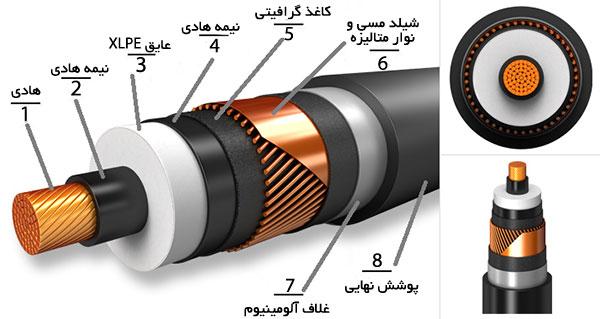

ساختمان کابل فشار قوی

در طراحی و ساخت کابل های فشار قوی مطابق با استاندارد هایIEC 62067 ،IEC 60502 و IEC 60840 که از اسـتانداردهای معتبر در زمینه کابل های فشار قوی هستند، استفاده شده است در همین راستا شایان ذکر است در ساخت آن ها از چندین لایه، بـا مـواد عایقی متفاوت استفاده می گردد که در شکل زیر لایه های مختلف کابل فشار قوی نشان داده شده است و در ادامه نقش هر یک از لایه ها در ساختار کابل مورد بررسی قرار می گیرد.

- در لایه اول ساختار کابل هادی که معمولاً از جنس مس یا آلومینیوم می باشد، هدایت جریان الکتریکی را بر عهده دارد.

- لایه دوم یک نوار نیمه هادی ضد آب است که با هدف ایجاد یک میدان الکتریکی یکنواخت و به حداقل رساندن تنش های الکترواستاتیک از طریق ایجاد فضای صاف و مسطح بین هادی و عایق بر روی هادی کابل کشیده می شود. همان طور که در ساختار کابل مشاهده می شود کنترل میدان الکتریکی در کابل های قدرت به صورت مرحلـه بـه مرحلـه و از طریق لایه های مختلف انجام می گیرد.

- در لایه سوم جهت عایق شدن هادی کابل و عدم نشتی جریان، از مواد عایقی نظیر XLPE استفاده می گردد.

- در لایه چهارم کابل اسکرین عایق با ساختار و عملکرد مشابه اسکرین هادی قرار می گیرد.

- در لایه پنجم، نیمـه هـادی ضـد آب یـا کاغـذ گرافیتی با ساختاری نوار مانند از جنس کاغذ موج دار یا الیاف بافته شده با اهداف ایجاد اتصال الکتریکی هادی های شیلد به لایه اسکرین عایق و حفاظت لایه اسکرین عایق از تماس مستقیم با رشتههای شیلد و جلوگیری از صدمه زدن سیمهای شیلد به لایه اسکرین عایق به ویژه در زمان وقوع اتصال کوتاه قرار می گیرد.

- در لایه ششم، شیلد یا همان غلاف کابل به صورت نواری از مس یا آلیاژ سرب با اهدافی همچون جلوگیری از اثرات میدان مغناطیسی محیط بر کابل و همچنین کابل بر روی کابل های مجاور، حفاظت الکتریکال از افراد و تجهیزات نزدیک به کابل و همچنین محافظت از کابل در برابر نفوذ آب در ساختار کابل قرار می گیرد.

- در لایه هفتم، بدینگ درجهت جلوگیری از عدم یکنواختی غلاف و فراهم کردن بستری مناسب برای قرارگیری زره ها روی غلاف یک نوار از جنس پوشش نهایی پیچیده می شود.

- در لایه هشتم زره آلومینیومی با هدف حفاظت مکانیکی از کابل قرار گرفته و در نهایت پوشش نهایی کابل تمام لایه های کابل را در بر می گیرد.

انتخاب کابل فشار قوی

در انتخاب کابل های فشار قوی همچون سایر کابل ها، مواردی از قبیل حداکثر جریان اتصال کوتاه، تعداد رشته های کابل، ولتاژ نامی شبکه، شرایط دمایی و مکانیکی محل نصب کابل موثر بوده و باید مورد بررسی و مطالعه قرار گیرد.

منبع: famcocorp