سیمان چیست؟ انواع، کاربرد، ویژگی و اجزای تشکیل دهنده آن

سیمان (Cement)، یکی از مهمترین مواد مورد استفاده در مصالح ساختمانی است. این ماده برای ساخت دوغاب، ملات و بتن مورد استفاده قرار میگیرد. در این مقاله، به معرفی کامل سیمان، انواع سیمان، کاربرد، ویژگی و اجزای تشکیل دهنده آن میپردازیم. پس در ادامه همراه پورتال جامع مهندسین ایران باشید.

تاریخچه کشف سیمان یا Cement

همه ما بارها نام سیمان یا سمنت را شنیده ایم و یا از آن استفاده کرده ایم اما در این مقاله از کلینیک فنی و تخصصی بتن ایران به تاریخچه کشف سیمان و طرز تهیه آن می پردازیم. در این مقاله با تعریف سیمان نیز آشنا می شویم.

اولین بار در تاریخ بشر کاری که در زمینه تهیه مخلوط مصنوعی از سنگ آهک و خاک رس برای تهیه سیمان (آهک آبی) صورت گرفت، در کشور فرانسه و توسط ویکات در ابتدای قرن نوزدهم بود. ویکات، سنگ آهک و خاک رس را با هم مخلوط کرد و سپس به همراه آب این مخلوط را آسیاب نمود و دوغاب حاصله را پخت. گرچه نتیجه حاصله موفقیت آمیز بود، ولی عملا در فرانسه این روش ادامه داده نشده تا اینکه در انگلستان یک بنای آجرچین موفق شد از پختن مخلوطی از سنگ آهک و خاک رس (به نسبت متفاوت و به صورت دوغاب) در درجه حرارت بالا به نوعی آهک آبی فوق العاده جالب دست یابد. وی نام این محصول بدست آمده را سیمان پرتلند گذاشت و در ۲۱ اکتبر ۱۸۲۴ سیمان اختراعی خود را به ثبت رسانید. علت این نامگذاری (سیمان پرتلند) این بود که بتن (سنگ و سیمان مصنوعی) حاصل از این آهک آبی و خرده سنگ شباهت های زیادی (خصوصا از نظر رنگ) با نوعی سنگ سیمان و آهک داشت که در جنوب انگلستان و در جزیره پرتلند یافت می شد. البته این سیمان با آنچه هم اکنون به نام سیمان پرتلند معروف است تفاوت دارد و کاملا مشابه نیست.

کار اسپیدین توسط پسرش ویلیام پیگیری شد و وی توانست در سال ۱۸۴۳ با دست یابی به تکنیک استفاده از درجات حرارت بالاتر و ایجاد حالت عرق کردن در حین پخت به محصولی دست یابد که درصد قابل توجهی از مواد سازنده سیمان و مورد استفاده به صورت گداخته شده و مابقی به صورت پخته شده در آید. منظور از گداخته شدن همان پختن در درجات حرارت بالاست، به طوری که بخشی از مواد در حال پخت به صورت گداخته (مذاب) درآیند. سیمان ساخته شده توسط ویلیام اسپیدین واقعا بهتر و عالی تر از سیمان های قبلی بوده و دارای مقاومت بیشتری بود. از این سیمان بتن در ساختمان جدید پارلمان انگلستان (۱۸۴۰_۱۸۵۲) استفاده گردید.

سیمان چیست؟

سیمان، یکی از مهمترین مصالح ساختمانی ساخته دست بشر است که به منظور اتصال اجزا مختلف یک سازه نظیر سنگ، آجر، کاشی و غیره مورد استفاده قرار میگیرد. علاوه بر این، سیمان یکی از ترکیبات اصلی بتن در ساخت سازههای مختلفی مانند پل، سد، ساختمانهای مسکونی، ساختمانهای تجاری و دیگر سازههای بتنی است. ساختار اصلی سیمان، از مواد معدنی نظیر سنگ آهک، رس یا ماسه، بوکسیت و کانی آهن تشکیل میشود.

کلینکر چیست؟

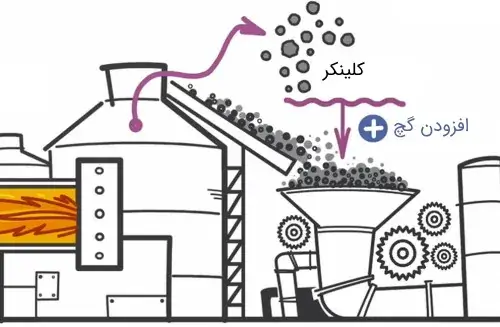

با حرارت دادن به مواد خام مورد استفاده در تولید سیمان، مادهای به نام «کلینکر» (Clinker) به وجود میآید. با آسیاب کردن این ماده و افزودن ترکیباتی نظیر گچ به آن، سیمان تشکیل میشود. در بخشهای بعدی، به تشریح نحوه ساخت کلینکر خواهیم پرداخت.

مواد اولیه سیمان کدام هستند؟

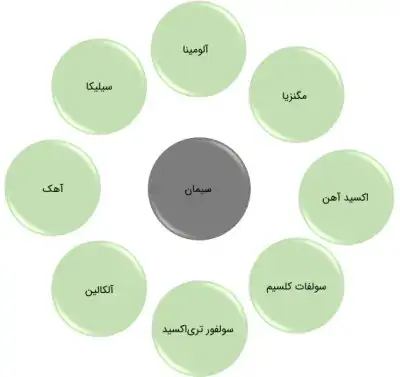

سیمان، از هشت ماده اصلی آهک، سیلیکا، آلومینا، مگنزیا، اکسید آهن، سولفات کلسیم، سولفور تری اکسید و آلکالین (نمک قلیایی) تشکیل میشود. مواد مورد استفاده برای ساخت سیمان، خواص شیمیایی و فیزکی آن را تعیین میکنند. از اینرو، آشنایی با این مواد از اهمیت بالایی برخوردار است. به منظور آشنایی با ترکیبات سیمان، باید نقش و عملکرد هر ماده را به خوبی مورد بررسی قرار داد. تغییر میزان مواد اصلی و افزودنیها در حین فرآیند تولید میتواند بر روی کیفیت مورد نظر تاثیر داشته باشد. هشت ماده اصلی تشکیل دهنده سیمان در تصویر زیر نمایش داده شده است.

جدول زیر، درصد استفاده از مواد اصلی در ترکیب سیمانهای معمولی را نمایش میدهد:

| ماده | درصد به کار رفته در سیمانهای معمولی |

| آهک | ۶۰-۶۵ |

| سیلیکا | ۱۷-۲۵ |

| آلومینا | ۳-۸ |

| مگنزیا | ۱-۳ |

| اکسید آهن | ۰.۵-۶ |

| سولفات کلسیم | ۰.-۰.۵ |

| سولفور تری اکسید | ۱-۳ |

| آلکالین | ۰-۱ |

کاربرد سیمان در بتن

سیمان در بتن کاربرد دارد و وظیفه آن صرفا چسباندن دانه ها به یکدیگر است و به خودی خود تاثیری در مقاومت و باربری ندارد. از این رو بتن خوب بتنی است که وقتی نمونه ای از آن شکسته شود، دانه های سنگی آن از وسط شکسته شده و سیمان ها پاره نشود. سیمان ها دارای ریشه آهکی می باشند. به عبارت دیگر ماده اصلی سیمان و مواد تشکیل دهنده سیمان آهک و ماده اولیه اصلی تولید سیمان، سنگ آهک است. بر این اساس سیمان ترکیبی است از اکسید کلسیم (آهک) با سایر اکسیدها نظیر اکسید آلومینیوم، اکسید سیلیسیم، اکسید آهن، اکسید منیزیم و اکسید های قلیایی که میل ترکیب سیمان با آب داشته و در مجاورت هوا و در زیر آب به مرور سخت می گردد و دارای مقاومت می شود.

با توجه به مشخصه فوق سیمان می تواند دارای ترکیبات متفاوتی باشد و اصولا جزو ملات های آبی محسوب می گردد. ملات های آبی از دوران گذشته شناخته شده بودند. از جمله این ملات ها آهک است که مصری ها و یونانی ها با مخلوط کردن آن با خاکستر آتشفشانی، خاک آجر و آب به نوعی آهک آبی دست می یافتند که خاصیت سخت شدن و فشار پذیری داشت. با به کار بردن این ساروج رومی ها توانسته اند ساختمان های عظیمی بسازند که هنوز بقایای آن ها پس از گذشت چند هزار سال پا بر جا و قابل مشاهده باشد. سیمان معمولا در بسته های ۵۰ کیلوگرمی به فروش می رسد، هر چند مصرف کنندگان بزرگ تجاری مانند کارخانه های ساخت بتن و کارخانه های قطعات بتنی پیش ساخته فله استفاده می کنند و حمل آن توسط تانکرهای خاصی صورت می گیرد. جهت اطلاع از قیمت و نحوه خرید سیمان با کارشناسان کلینیک بتن ایران در تماس باشید.

خصوصیات انواع سیمان

سیمان به عنوان یکی از مواد تشکیل دهنده ی بتن، نقش مهم در ایجاد ویژگی ها و خصوصیات مختلف برای آن داراست. امروزه انواع بسیار زیادی از سیمان تولید می شود که هر کدام مختص یک یا چندین هدف می باشد. بنابراین بسیار ضروری است که با انواع سیمان و کاربرد های آن آشنایی لازم را داشت.

انواع سیمان

در این نوشتار به معرفی ۱۲ نوع از سیمان های رایج و پرکاربرد می پردازیم که عبارتند از:

- سیمان زود سخت شونده

- سیمان تندگیر

- سیمان با تولید حرارت کم

- سیمان با مقاومت سولفاتی بالا

- سیمان تشکیل شده از سرباره کوره

- سیمان با آلومینای بالا

- سیمان سفید

- سیمان رنگی

- سیمان پوزولانی

- سیمان هوازا

- سیمان منبسط شونده

- سیمان هیدروگرافیک

۱. سیمان زود سخت شونده

سیمان زود سخت شونده (Rapid Hardening Cement) سیمانی است که در همان روزهای اولیه ی ترکیبش با آب به سرعت سفت می شود و مقاومت کسب می کند. این سیمان از لحاظ ویژگی های دیگر شبیه سیمان پرتلند معمولی است. این سیمان دارای مقدار C3S بیشتری نسبت به دیگر سیمان هاست که همین موضوع باعث میشود تا سرعت کسب مقاومت آن بالاتر باشد.

مقاومت کسب شده توسط این سیمان در ۳ روز اول مشابه مقاومت کسب شده توسط سیمان پرتلند معمولی در ۷ روز اول با نسبت آب به سیمان مشابه می باشد. به علاوه این که استفاده از این سیمان می تواند سرعت ساخت و ساز را افزایش و هزینه های پروژه را کاهش دهد.

۲. سیمان تندگیر

فرق میان سیمان تندگیر (Quick Setting Cement) و سیمان زود سخت شونده آن است که گیرش آن نسبت به سیمان معمولی سریع تر است. اما میزان مقاومت کسب شده توسط آن مشابه سیمان معمولی است. در حالی که سیمان زود سخت شونده، کسب مقاومتش هم سریع تر است. استفاده از سیمان تندگیر برای بتن ریزی در آب های ساکن یا جاری معمول و مرسوم است.

۳. سیمان با تولید حرارت کم

با کاهش آلومینات در سیمان به زیر شش درصد و افزایش نسبت C2S در آن، سیمان کم حرارت Low Heat Cement)) تولید می شود. استفاده از این سیمان برای پروژه هایی که بتن ریزی های عظیمی دارند، همانند سد های بتنی معمول است، چرا که تولید حرارت در چنین پروژه هایی بسیار بالاست و می تواند مشکل ساز باشد. همچنین این سیمان نسبت به سولفات ها مقاومت بیشتری دارد (در مقایسه با سیمان معمولی) و زمان گیرش اولیه آن نیز طولانی تر است.

۴. سیمان مقاوم در برابر سولفات ها

با استفاده از این سیمان احتمال و خطر حملات سولفاتی تا حد زیادی کاهش می یابد؛ از این رو هنگامی که فنداسیون بر روی خاکی با مقدار بالای سولفات بنا می شود، از این نوع سیمان استفاده می شود. در این سیمان میزان C3A و C4AF نسبت به سیمان معمولی کاهش داشته است. همچنین در پروژه هایی که بتن در آن در معرض آب دریا قرار دارد نیز از این سیمان استفاده می شود.

۵. سیمان تشکیل شده از سرباره کوره

این نوع سیمان با جایگزینی ۶۰ درصد از کلینکرهای سیمان با سرباره ی کوره تولید می شود و تمام ویژگی هایش تقریبا شبیه سیمان پرتلند معمولی است. از این سیمان برای کاهش هزینه ها و اهداف اقتصادی استفاده می شود.

با ترکیب و ذوب کردن مواد بوکسیت، آهک و کلینکر با یکدیگر، سیمان با آلومینای بالا تولید می شود. گیرش اولیه و گیرش نهایی این نوع سیمان به ترتیب ۳٫۵ و ۵ ساعت طول می کشد. بنابراین این سیمان جزو سیمان های زود سخت شونده نیز محسوب می شود. مقاومت فشاری این نوع سیمان بسیار بالاست و کارایی آن در مقایسه با سیمان پرتلند معمولی بیشتر می باشد. در مناطقی که سازه تحت تاثیر عواملی همچون دمای بالا، یخ زدگی و حملات اسیدی قرار دارد، استفاده از این نوع سیمان توصیه می شود.

۷. سیمان سفید

این سیمان از مواد خام گرفته شده از اکسید آهن تشکیل شده و ویژگی های آن کاملا شبیه سیمان پرتلند معمولی است. تنها تفاوت میان آن ها در رنگشان است. این نوع سیمان گران تر است و بیشتر به خاطر اهداف معماری و زیبایی در پروژه ها به کار برده می شود. به طور مثال در ساخت کرتین وال های پیش ساخته، پنل ها و طراحی دکوراسیون داخلی و خارجی ساختمان ها.

۸. سیمان های رنگی

با اضافه کردن میزان ۵ تا ۱۰ درصد رنگدانه های معدنی به سیمان معمولی پرتلند، رنگ آن تغییر می کند. ویژگی های دیگر این نوع سیمان تفاوتی با سیمان پرتلند معمولی ندارد. همان طور که شاید حدس زده باشید، استفاده از این نوع سیمان بیشتر اهداف دکوراتیو و زیبایی شناسی دارد.

۹. سیمان پرتلند پوزولانی

سیمان پوزولانی سیمانی است که در رویه ی تولید آن، پوزولان با کلینکرهای پرتلند ترکیب می شود. همچنین ممکن است در این پروسه مقداری گچ یا کلسیم سولفات نیز به این ترکیب اضافه شود. این سیمان به خاطر ویژگی های شیمیایی اش، در برابر حملات شیمیایی مختلف مقاومت بسیار بالایی دارد و به همین دلیل، استفاده از آن روز به روز گسترده تر می شود. از این نوع سیمان در سازه های دریایی، فاضلاب ها، سدها، پل ها و غیره استفاده می شود.

۱۰. سیمان هوازا

با اضافه کردن افزودنی های هوازا همچون رزین ها، چسب ها، نمک های سدیمی سولفات و غیره در هنگام تولید کلینکر، سیمان هوازا تولید می شود. از این نوع سیمان برای افزایش کارایی بتن در مواقعی نسبت آب به سیمان در آن کم است و همچنین افزایش مقاومت در برابر یخ زدگی استفاده می شود. همان طور که احتمالا می دانید، آب ویژگی خاصی دارد که بر مبنای آن هنگامی که منجمد می شود، حجمش افزایش پیدا می کند. هوازایی در بتن باعث می شود تا آب در هنگام منجمد شدن جا برای افزایش حجم داشته باشد.

۱۱. سیمان منبسط شونده

این نوع سیمان با گذر زمان انبساط می یابد و هیچ گونه جمع شدگی در آن، چه در هنگام و چه پس از سخت شدن، رخ نمی دهد. از این سیمان به طور گسترده برای ساخت داکت های پیش تنیده استفاده می شود.

۱۲. سیمان هیدروگرافیک

سیمان هیدروگرافیک با افزودن مواد شیمیایی کاهنده ی آب به سیمان تولید می شود و کارایی و مقاومت آن نسبت به سیمان پرتلند معمولی بالاتر می باشد. این سیمان همچنین در برابر بارندگی و باران های موسمی مقاوم است و مشکلی خاصی ندارد. از این سیمان به طور گسترده برای ساخت سازه های آبی هم چون سدها، مخازن آب، آب راه ها، سازه های نگهدارنده ی آب و غیره استفاده می شود.

ترکیبات شیمیایی سیمان

مواد خام مورد مصرف در تولید سیمان در هنگام پخت با هم واکنش نشان داده و ترکیبات دیگری را بوجود می آورند. معمولا چهار ترکیب عمده به عنوان عوامل اصلی و مواد تشکیل دهنده سیمان در نظر گرفته می شوند که عبارتند از:

- تری کلسیم سیلیکات (۳O2=C3S)

- دی کلسیم سیلیکات ( ۲CaOSiO2=C2S)

- تری کلسیم آلومینات (۳CaOAl2O3=C3A)

- تترا کلسیم آلومینو فریت (۴CaOAl2O3Fe2O3)

سیلیکات های C3S و C2S مهم ترین ترکیبات سیمان در ایجاد مقاومت خمیر سیمان هیدراته می باشند. در واقع سیلیکات ها در سیمان، ترکیبات کاملا خالصی نیستند، بلکه دارای اکسید های جزیی به صورت محلول جامد نیز می باشند. این اکسید ها اثرات قابل ملاحظه ای در نحوه قرار گرفتن اتم ها، فرم بلوری و خواص هیدرولیکی سیلیکات ها دارند.

سیمان چگونه ساخته می شود؟

سیمان، طی شش مرحله اصلی شامل استخراج مواد خام از معادن، آسیاب کردن (به همراه توزین و مخلوط کردن)، اعمال حرارت اولیه، حرارت دادن در کوره، خنک سازی (به همراه آسیاب نهایی) و بسته بندی (به همراه انتقال به انبار) ساخته میشود. در ادامه، تمام مراحل اصلی ساخت سیمان را توضیح میدهیم.

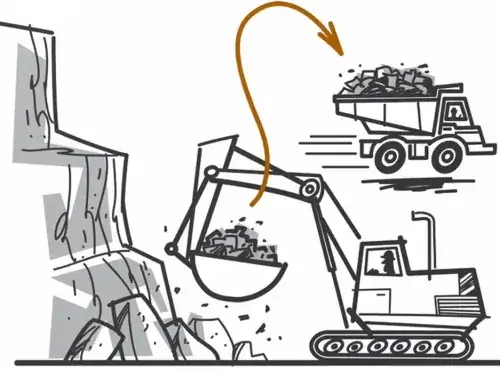

مرحله اول: استخراج مواد خام سیمان از معادن

مواد خام مورد نیاز برای تولید سیمان، شامل سنگ آهک، ماسه یا رس (سیلیسیم، آلومینیوم، آهن)، شیل، خاکستر بادی، بوکسیت و غیره است. این مواد، سنگهای معدنی هستند که پس از استخراج، توسط سنگ شکن به قطعاتی با ابعاد حدود ۱۵ سانتیمتر تبدیل میشوند. در مرحله بعدی، این قطعات برای رسیدن به ابعاد حدود ۷ سانتیمتر در فرآیند سنگ شکنی ثانویه قرار میگیرند. به این ترتیب، قطعات سنگی خرد شده برای مرحله بعدی آماده میشوند.

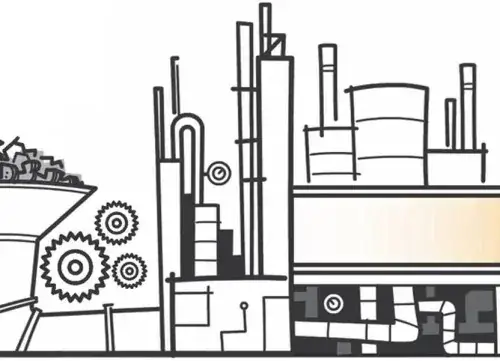

مرحله دوم: آسیاب، توزین و مخلوط کردن

با آسیاب کردن مواد اولیه خرد شده در مرحله قبل و اضافه کردن مواد شیمیایی و افزودنیهای مورد نظر، یک مخلوط همگن کوچکتر تشکیل میشود. توزین ذرات در این مرحله با توجه به خواص مورد نیاز صورت میگیرد. معمولا ۸۰ درصد این مخلوط از سنگ آهک و ۲۰ درصد باقیمانده آن از رس تشکیل میشود. فرآیند خشک کردن مخلوط مواد خام نیز تا رسیدن رطوبت آن به زیر ۱ درصد در کارخانه صورت میگیرد. سپس، غلتکهای بزرگ و میزهای گردان، مخلوط مواد خام را خرد کرده و بهم میزنند. در نهایت، پودر ریزی به دست میآید که برای انتقال به کوره آماده است.

مرحله سوم: اعمال حرارت اولیه به مواد خام

برای اعمال حرارت اولیه، مواد خام به محلی با چندین سیکلون انتقال داده میشوند. این سیکلونها با استفاده از گازهای داغ تولید شده از طرف کوره، حرارت اولیه را به مواد خام انتقال میدهند. هدف از این فرایند، کاهش مصرف انرژی و آلودگی محیط زیستی است. در این مرحله، مواد خام با عبور از سیکلونها به مواد اکسیدی تبدیل شده و آماده پخت در کوره میشوند.

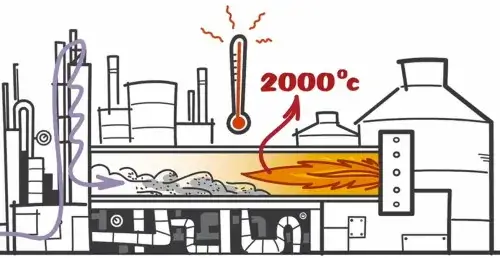

مرحله چهارم: پخت مواد خام در کوره (تشکیل کلینکر)

در فرآیند تولید سیمان، پخت مواد خام در کوره، اصلیترین مرحله به شمار میرود. در این مرحله، طی انجام چندین واکنش شیمیایی بین ترکیبات کلسیم و سیلیسیم دی اکسید، مادهای به نام کلینکر تشکیل میشود.

با وجود پیچیده بودن این فرآیند، مراحل تولید کلینکر را میتوان به صورت زیر خلاصه کرد:

- تبخیر آب آزاد

- تبخیر آب موجود در ترکیبات رسی

- تبدیل کربنات کلسیم (CaCO3) به اکسید کلسیم (CaO) طی فرآیند کلسیناسیون

- تشکیل دی کلسیم سیلیکات بر اثر واکنش CaO با سیلیسیوم

- تشکیل فاز مایع بر اثر واکنش CaO با آلومینیوم و ترکیبات دارای آهن

- تشکیل دانههای کلینکر

- تبخیر مواد فرار (نظیر سدیم، پتاسیم، کلریدها و سولفاتها)

- تشکیل تری کلسیم سیلیکات بر اثر واکنش CaO اضافی با دی کلسیم سیلیکات

فرآیندهای بالا را میتوان بر اساس تغییر دمای درون کوره به چهار بخش تقسیم کرد:

- دمای ۱۰۰ درجه سانتیگراد: بخار آب آزاد

- دمای ۱۰۰ تا ۴۳۰ درجه سانتیگراد: کاهش آب و تشکیل اکسیدهای سیلیسیوم، آلومینیوم و آهن

- دمای ۹۰۰ تا ۹۸۲ درجه سانتیگراد: آزاد شدن CO2 و تشکیل CaO بر اثر کلسیناسیون

- دمای ۱۵۱۰ درجه سانتیگراد: تشکیل کلینکر

واکنشهای شیمیایی بین مواد موجود در کوره بعد از بخار آب شروع میشوند. این واکنشها به ترتیب عبارت هستند از:

- تجزیه رس

- تجزیه دولومیت

- تجزیه کلسیت در دمای پایین

- واکنش آلومینا و اکسیژن

- واکنش کلسیت باقی مانده

- «سینترینگ» (Sintering) یا تف جوشی

کوره پخت سیمان، سه درجه نسبت به سطح افق زاویه دارد. این زاویه امکان عبور مواد خام از درون کوره را در مدت ۲۰ تا ۳۰ دقیقه فراهم میکند. با رسیدن مواد خام به پایینترین بخش، دانههای کلینکر با شکلی مشابه قلوه سنگ از درون کوره خارج میشوند.

مرحله پنجم: خنک سازی و آسیاب نهایی

با خروج کلینکر از درون کوره و تماس با هوای آزاد، دمای آن به سرعت از ۲۰۰۰ درجه سانتیگراد به ۱۰۰ تا ۲۰۰ درجه سانتیگراد میرسد. در این مرحله با آسیاب کردن مجدد کلینکر، چندین ماده مختلف به ترکیب اضافه میشود تا محصول نهایی (سیمان) به دست آید. سنگ گچ به منظور تعدیل زمان گیرش و مقاوم سازی به کلینکر اضافه و به همراه آن آسیاب میشود. به علاوه، این ماده از چسبیدن ترکیب به بدنه و گلولههای آسیاب جلوگیری میکند. مواد دیگری نظیر تری اتانول آمین نیز به منظور ریز شدن بهتر مواد و جلوگیری از گوله شدن آنها مورد استفاده قرار میگیرند.

به منظور صرفه جویی در مصرف انرژی، حرارت ایجاد شده توسط کلینکر به کوره بازمیگردد. آخرین مرحله از تولید سیمان، فرآیند آسیاب کردن نهایی است. در کارخانه سیمان، طبلکهای گردانی به همراه گلولههای فولادی وجود دارند. پس از فرآیند خنک شدن، کلینکر به درون این طبلکها منتقل میشود. با اتمام آسیاب نهایی، پودر ریزی به دست میآید که هر کیلوگرم از آن شامل ۷۵ میلیون ذره است. این پودر، سیمان نام دارد.

مرحله ششم: بسته بندی و انتقال به انبار

در این مرحله، سیمان در بستههای ۲۰ تا ۴۰ کیلوگرمی بستهبندی شده و از محل آسیاب به سیلوهای مخصوص انتقال داده میشود. البته اکثر سیمان تولید شده در مقادیر بالا توسط کامیون، قطار یا کشتی به محلهای مورد نیاز انتقال مییابند و فقط مقدار کمی از آن به صورت بستهبندی شده به مشتریان تحویل داده میشود.

کاربردهای سیمان چه هستند؟

سیمان، ماده بسیار پرکابردی است. ویژگیهای منحصر به فرد این ماده باعث اهیمت بسیار بالای آن در حوزه مهندسی عمران شده است.

از کاربردهای اصلی سیمان، میتوان به موارد زیر اشاره کرد:

- ساخت ملات برای گچ کاری، بنایی، بندکشی و غیره

- استفاده به عنوان درزگیر اتصالات زهکشها و لولهها

- مقاومسازی سازه در برابر آب

- به کارگیری در بتن برای ساخت کف، سقف، نعل درگاه، تیر، پله، ستون و غیره

- ساخت سطوح سخت به منظور جلوگیری از آثار مخرب شیمیایی و دمایی

- ساخت لولههای پیش ساخته پایهها و تیر حصار

- ساخت سازههای مهندسی نظیر پل، آبگذر، سد، تونل، فانوس دریایی و غیره

- اجرای فونداسیون، کف آببند، گذرگاه و غیره

- ساخت چاه، مخزن آب، زمین بازی، تیر چراغ برق، جاده و غیره

سوالات متداول سیمان

✔ سیمان (Ciment) چیست؟

✔ کلینکر چیست؟