مراحل تولید سیم و کابل

مراحل تولید سیم و کابل

در این مقاله قصد دارم شما کاربران عزیز رو با مراحل تولید سیم و کابل آشنا کنیم پس در ادامه با پورتال جامع مهندسین ایران همراه باشید.

۱- نازک کاری

این عملیات توسط یک دستگاه نازک کن راد و دستگاه نازک کن فاین در دو مرحله انجام می شود.

در مرحله اول مفتول مس mm 8 توسط دستگاه راد به مفتول مس mm10/1 تبدیل شده و این مفتول ها بعنوان ورودی مرحله دوم نازک کاری توسط دستگاه فاین به مفتولهای مناسب با سفارش مشتری، تبدیل می شود.

۲- مرحله آنیل کاری

کلیه مفتولهای نازک شده در دستگاه فاین در محلی مشخص در کناره کوره آنیل کاری، با توجه به تابلو مربوطه جمع آوری گردیده و پس از رسیدن به حداقل تعداد مورد نیاز جهت آنیل کاری (۵۴ قرقره) آماده قرارگیری در کوره و آنیل شدن می گردد.

۳- مرحله بانچ (تاباندن رشته های مس)

این عملیات توسط دستگاه بانچر انجام می شود. مواد اولیه این مرحله مفتولهای آنیل شده روی قرقره می باشد و در صورتیکه تعداد قرقره ها و قطر آنها مطابق سفارش مشتری و استاندارد مربوطه باشد.

۴- مرحله عایق کاری (تولید زیره کابلی- سیم)

در این مرحله، رشته های پانچ شده بعنوان مواد اولیه اصلی و گرانول عایق بعنوان دیگر ماده اصلی جهت تولید سیم یا زیره کابلی بکارمی رود. فرآورده تولید شده توسط دستگاه اکسترودر، اگر محصول نهایی سیم باشد جهت بسته بندی به واحد مربوطه ارسال می گردند و چنانچه زیره کابلی باشند روی قرقره های مخصوص جمع شده تا در مرحله تاب زیره (استرندر) بکار رود.

۵- مرحل روکش زنی (اکسترودرکابل)

دستگاههای اکسترودرخط جهت عملیات روکش زنی استفاده می گردد. مواد اولیه اصلی این مرحله زیره های استرندر شده گرانول روکش و پودرتالک می باشد.نحوه راه اندازی و تولید کابل به شرح ذیل می باشد .

۶ – مرحله بسته بندی

این مرحله از تولید که آخرین مرحله می باشد محصول نهایی در متراژ و شکل و نوعی که مشتری درخواست کرده است بسته بندی می شود. سیم و کابل تولید شده به دوصورت قرقره ای و کلافی قابل تحویل به مشتری هستند.

دربسته بندی کلافی نیز برحسب خواست مشتری نوع نایلکس انجام می شود ولی درنوع اتوماتیک کلافهای سیم و کابل بصورت اتوماتیک توسط دستگاه بسته بندی ، وکیوم می شود .

فرایند کلی تولید کابل در ایران

با توجه به اینکه فرآیند تولید کابل دارای چرخه بسیار پیچیده و طولانی است و در مطالب بالا به اجمال توضیح داده شد در این بخش چرخه تولید سیم و کابل را بطور خلاصه تعریف می نماییم .

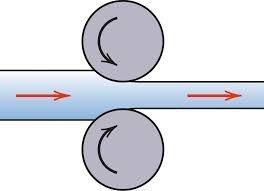

ابتداء مفتول ۸ میلیمتری مس که در قرقره های بزرگ پیچیده شده به وسیله لیفتراک روی سکوی مخصوص قرار میگیرد و در مرحله اول وارد دستگاه کشش راد می شود اساس کار دستگاه کشش راد نورد می باشد مفتول ۸ میلیمتری پس از عبور از بین قرقره های مضاعف که ۳۸/۱ میلیمتر رسیده در قرقره اصطلاحا قالب نامیده می شود نازک شده و در نهایت به قطر های بزرگ پیچیده می شود . به دلیل اینکه هنگام نور، گرما و حرارت زیادی تولید می شود تمام دستگاههای کشش توسط مایع آب و صابون سرد و روغنکاری می گردد .

این مایع بصورت یک چرخه به تمامی دستگاههای در حال کار تزریق شده و توسط لوله های ارتباطی به مخزن اصلی برگردانده می شود و این چرخه مرتبا در حال تکرار می باشد .

سیم های ۳۸/۱ میلیمتری به روی دستگاههای کشش ثانویه یا فاین انتقال یافته و در آنجا به / قرقره های سیم ۱۸۵/۰ ، ۲۳۴/۰ ، ۲۸۵/۰ ، ۳۷۵/۰ تبدیل می شود دلیل تبدیل به قطر های مختلف ساخت و تولید انواع قطرهای سیمهای افشان موجود در بازار می باشد .

بعد از این مرحله قرقره های سیم داخل مخزن فلزی کوره چیده شده توسط جرثقیل برقی به داخل کوره آنیل هدایت می گردد . عملیات حرارتی باعث می گردد تا سیم حالت خشکی خود را از دست بدهد و نرم شود تا هنگام تاب خوردن و پیچیدن شدن در دستگاه بانچر شکسته نشود .

قرقره ها پس از عملیات حرارتی روی سکوئی که پی اف نامیده می شود چیده شده و به سوی دستگاه بانچر هدایت می شود . دستگاه بانچر وظیفه تاباندن رشته های نازک سیم را به عهده دارد. داخل دستگاه بانچر قرقره ای نصب شده تا سیمهای پیچیده شده آن پیچیده شود .

مرحله بعدی پوشاندن سیم توسط عایق پلاستیکی می باشد که توسط دستگاه اکسترودر انجام می پذیرد . مواد پلی اتیلنی و رنگ توسط اکسترودر ، بصورت مذاب در آمده و روی سیمهای افشان بصورت غلافی قرار می گیرند و پس از آن داخل آب عبور کرده تا سرد شوند . سیمها پس از روکش شدن وارد دستگاه چاپ شده و مشخصات سیم و کارخانه تولید کننده روی آن چاپ می گردد . جهت تولید سیمهای مختلف بایستی تعداد رشته ها و سایر مشخصات آن دقیقا تعیین گردد .

سیم ها پس از تولید به دستگاه کلاف کن هدایت می شوند این دستگاه وظیفه دسته بندی سیمها را در کلافهای ۱۰۰ متری به عهده دارد در تمامی مراحل تولید سکوهایی وجود دارد که مانع از گره خوردن سیم می شود این سکوها اصطلاحا پی اف نامیده می شود .

از مهمترین مراحل تولید سیم مرحله کنترل کیفیت و آزمایشگاه می باشد که بایستی در هر کارخانه وجود داشته باشد در این مرحله مقاومت الکتریکی سیم هادی بودن و روکش آن ، مقاومت در مقابل کشش و سرما و … آزمایش شده و پس از تائید روانه بازار گردد .

خیلی جالب بود

خواهش میکنم

درود ، وقت بخیر

خرید آسان و مطمئن انواع سیم و کابل

قیمت به روز سیم و کابل برق

بهترین کیفیت و معتبرترین برندهای موجود

دسته بندی کامل سایز

لطفا در این باره هم تو سایت مهندسی تون مطالبی قرار بدید

باتشکر

سلام حاجی زاد عزیز

چشم سعی میکنیم در اسرع وقت عناوینی که ارسال کردین مقاله تهیه و انتشار دهیم.